Quelle: SchreinerZeitung

4500 Jahre – so alt schätzen Experten den nach seinem Fundort in Schweden benannten «Ski von Hoting». Damit ist dieser Ski der älteste, der bisher gefunden wurde. Die Schweizer Skimarke Stöckli gibt es zwar erst seit 1935, aber was die Technologie anbelangt, gehört das Unternehmen weltweit zur Spitze. Zudem ist der Skifabrikant im luzernischen Malters weltweit das einzige Unternehmen, das Lernende ausbildet. Lukas Vieli ist einer von ihnen.

Eingeklemmtes mit Pfiff

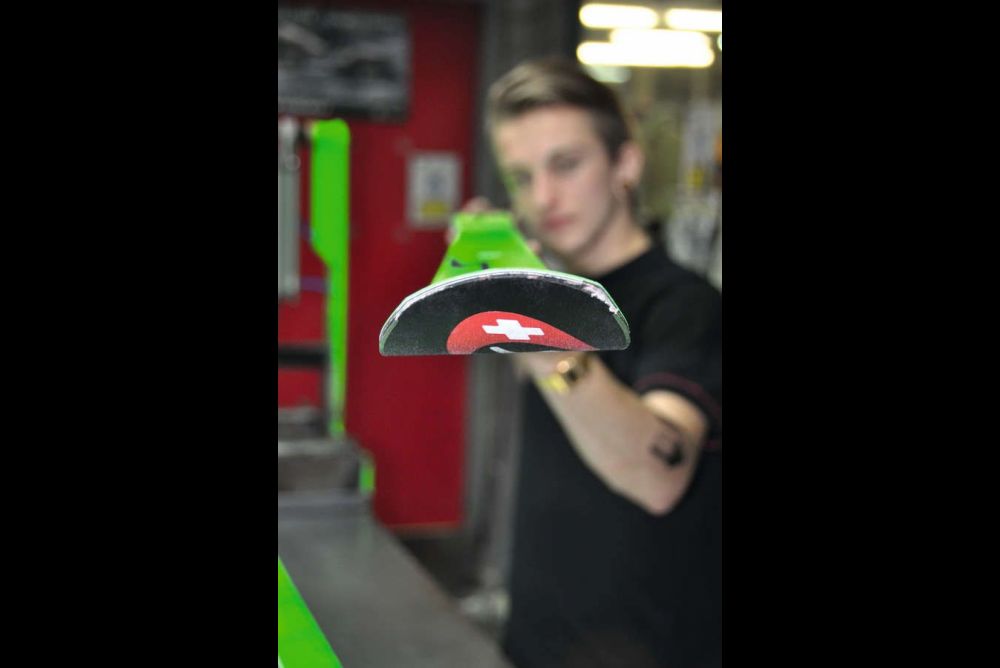

«Ein Ski ist wie ein Sandwich aufgebaut», erzählt Lukas in der Produktionshalle. «Das Fleisch ist der Skikern, und als pfiffige Würze dient das Fiberglas. Der Kautschuk und die Titanlegierung geben dem Ski eine gewisse Festigkeit, minimieren die Reaktionsfreudigkeit und damit die Spritzigkeit. Dieser daher etwas langweilige Teil ist für mich das Grünzeug im Sandwich», sagt er und lacht. Der 18-Jährige kommt richtig ins Schwärmen, wenn er von seinem Beruf erzählt. Man merkt schnell: Der angehende Skibauer aus dem Bündnerland arbeitet mit viel Herzblut. Sein Vater war 26 Jahre lang Skilehrer und Nachwuchstrainer. Auch die Mutter war Skilehrerin, die Schwester besucht die Talentschule in Ilanz GR und bestreitet Rennen. Auch Lukas fuhr fünf Jahre regionale Rennen, bis er sich bei einem Unfall einen Meniskusriss zuzog. «Mit den Rennen war es damit vorbei, aber die Liebe zum Skisport ist geblieben. Deswegen habe ich meine Bündner Heimat Vals verlassen und bin nach Malters gezogen, wo ich nun bei einer Gastfamilie als Wochenaufenthalter lebe und meine Ausbildung absolviere.»

Mit Hitze und Gewicht

Die Anzahl Schichten können je nach Skimodell variieren. Für einen Weltcup-Ski braucht es bis zu 50 Bauteile, für einen Serienski durchschnittlich 35. Grundsätzlich gilt: Je mehr Teile, desto härter wird der Ski. Die verschiedenen Materialien bezieht Stöckli aus dem In- und Ausland. «Wir setzen bei unseren Produkten nur auf die beste Qualität. Da gewisse Baumaterialien in der Schweiz nicht erhältlich sind, ist Stöckli teilweise auf Importprodukte angewiesen.» Beispielsweise verwendet der Skibauer als Grundkern der Serien-Carvingskier vor allem Pappel- oder Buchenholz. Zusätzlich kommen weitere Hölzer wie das afrikanische Okoumé zum Einsatz. Bei Freeride-Tourenskiern bildet das tropische Balsaholz mit seiner niedrigen Dichte von 40 bis 340 kg/m3 und den vielen Luftlöchern die Basis. Stöckli setzt für die ausländischen Hölzer auf Lieferanten, die mit nachhaltig angebautem Holz handeln. Der Zuschnitt und Zusammenbau aller Teile erfolgt in Malters.

Leim für Elastizität

Die verschiedenen Schichten werden mit Reduxleim überzogen, denn das Klebematerial macht elastisch. Je nach Schicht und Material benötigt es unterschiedlich viel Leimpulver. Auf Holzkerne werden beispielsweise 8 Gramm aufgetragen, während Kunststoffkerne 12 Gramm abkriegen. Nach dreitägiger Trockenzeit werden die einzelnen Schichten aufeinandergelegt und bei 134 bis 145 Grad Celsius unter 52 Tonnen gepresst. «Die Feinjustierung der Presse für die Vorspannung des Skis ist meine Lieblingsarbeit. Dafür braucht es sehr viel Fingerspitzengefühl und Erfahrung», erklärt Lukas. Sind die Skier gepresst, folgen über 82 Schleifgänge, wobei mindestens die Hälfte von Hand ausgeführt werden, da jeder Ski einzigartig ist und sich keine Maschine so individuell kalibrieren lässt. «Wichtig sind die Grundmaterialien und eine auf Zehntel- bis Hundertstelmillimeter genaue Arbeit. Sonst gleitet der Ski nicht wie geplant.»

Vom Altertum in die Zukunft

Der Skibau hat sich seit dem «Ski von Hoting» stark weiterentwickelt. Quasi von den Holzlatten über den schweren und unbeweglichen Stahlski und den weichen Kunststoffski bis hin zum heutigen Multikomponenten-Hightech-Ski. Der grosse Entwicklungssprung ist damit gemacht. Weiter wird an der Optimierung der Beläge gefeilt. Durch kleine Einflüsse in der Chemie können viele Änderungen hervorgerufen werden. Tonangebend in der Skibranche ist Head: «Der Sportartikelhersteller produziert unser wöchentliches Produktionsvolumen von rund 1300 Paar Ski innerhalb von einem Tag», sagt Lukas. Head produziert dabei auch für andere Hersteller. Stöckli ist im Gegensatz zum Massenmarktproduzenten ein kleiner, innovativer Hersteller von High-Performance-Produkten. «Wir können innert einer Woche einen Ski nach Kundenwunsch produzieren, das schafft sonst keiner in der Branche. Wir sind sehr flexibel.» Dass Stöckli international sehr erfolgreich ist, zeigt auch, dass Skistars wie die slowenischen Ski-Asse Tina Maze und Ilka Stuhec auf die Marke setzen.

Unterschiede zur Schreinerlehre

Neben Lukas absolvieren bei Stöckli vier weitere Lernende die Ausbildung zum Skibauer. Dabei besuchen sie jeweils im ersten Lehrjahr mit den Schreinerlernenden die Berufsschule in Willisau. Ab dem zweiten Lehrjahr erhalten die Skibauer alle 14 Tage zusätzlich einen Freitagmorgen Skibauunterricht bei Skibaulehrer André Henzen. Dabei geht es u. a. um Kantentuning und Eloxal-Verfahren. Durch das Eloxieren erhalten Aluminiumoberflächen eine besonders harte und kratzfeste Versiegelung. «Das vermittelte Wissen umfasst nicht nur Technik und Chemie, wir absolvieren auch Kurse am WSL-Institut für Schnee- und Lawinenforschung SLF in Davos GR. Das ist jedes Mal sehr spannend», erzählt Lukas. «Wir sind eine kleine, eingeschweisste Truppe. Herr Henzen ist wie ein guter Freund für uns. Manchmal gehen wir sogar zusammen zu einem Fussballmatch. Wir Lernenden kennen ihn natürlich besonders gut, weil er auch bei Stöckli arbeitet», schwärmt Lukas von seinem Lehrer. Wer mehr über den Skibau erfahren möchte, kann beim Lauberhornrennen vom 13. bis 15. Januar den Skistand von Stöckli besuchen. Dort erklären Lukas und weitere Mitarbeitende des Unternehmens, wie Skier zusammengebaut werden.